فهرست عناوین

پوشش پودری یکی از پیشرفتهترین و کارآمدترین فناوریهای پوششدهی سطوح فلزی و حتی برخی سطوح غیرفلزی هستند که در دهههای اخیر رشد چشمگیری داشتهاند. برخلاف رنگهای مایع که نیاز به حلالهای آلی یا پایه آب دارند، در این روش ذرات جامد پودر مستقیماً بر روی سطح اعمال میشوند. این فناوری نه تنها به دلیل مقاومت فوقالعاده و دوام طولانی بلکه به دلیل یکنواختی سطح و سازگاری با محیط زیست، جایگاه ویژهای در صنایع یافته است. استفاده از پوشش پودری باعث کاهش آلودگی هوا، صرفهجویی در مصرف مواد و بهبود کیفیت محصولات میشود. این بخش بر اهمیت جایگزینی روشهای قدیمی با فناوریهای نوین و تأثیر آن بر بهبود بهرهوری و کاهش اثرات زیستمحیطی تأکید دارد.

پوشش پودری چیست؟

پوشش پودری فرآیندی نوین است که طی آن پودر شامل رزین، پیگمنتها و افزودنیها با استفاده از بار الکترواستاتیکی بر روی سطح پاشیده میشود. سپس قطعه وارد کوره میگردد تا ذرات در اثر حرارت ذوب شده و به لایهای یکپارچه، سخت و چسبنده تبدیل شوند. این لایه علاوه بر زیبایی، حفاظت مکانیکی و شیمیایی بالایی ایجاد میکند. پوشش پودری با حذف کامل حلالها، خطرات آتشسوزی و انتشار ترکیبات آلی فرار را از بین میبرد. این بخش نشان میدهد که چرا پوشش پودری ترکیبی ایدهآل از زیبایی، کارایی و پایداری است.

کاربردهای پوشش پودری

کاربرد این فناوری به دلیل خواص فنی و اقتصادی ممتاز در صنایع گوناگون رو به افزایش است:

- خودروسازی: پوشش قطعاتی مانند رینگ، شاسی، سپر و بخشهای داخلی و خارجی که نیازمند مقاومت بالا در برابر ضربه، سایش و خوردگی هستند.

- لوازم خانگی: ایجاد سطوحی مقاوم به خراش، رطوبت و تغییرات دما در بدنه یخچال، ماشین لباسشویی، اجاق و مایکروویو.

- سازههای فلزی ساختمانی: محافظت از درها و پنجرههای آلومینیومی و فولادی، نردهها و سایبانها در برابر شرایط آبوهوایی.

- تجهیزات صنعتی و کشاورزی: افزایش طول عمر قطعاتی که در تماس با آب، خاک و مواد شیمیایی قرار دارند.

- مبلمان فلزی و تجهیزات شهری: بهبود دوام و ظاهر در محصولات فضای باز مانند نیمکتها و تجهیزات پارکی.

این بخش نشان میدهد که پوشش پودری چطور میتواند پاسخگوی نیازهای متنوع در صنایع مختلف باشد.

فرآیند ساخت پوشش پودری

- اختلاط مواد اولیه: ترکیب دقیق رزینها، پیگمنتها، پرکنندهها و افزودنیها با استفاده از تجهیزات تخصصی برای ایجاد فرمولاسیون پایدار.

- اکستروژن: ذوب و ترکیب یکنواخت مواد در دستگاه اکسترودر، که کیفیت و همگنی محصول را تضمین میکند.

- خنکسازی و خردکردن: تبدیل ورقهای اکسترود شده به قطعات کوچک و سپس آسیاب برای تولید ذرات ریز پودر.

- الککردن: جداسازی ذرات بر اساس اندازه برای دستیابی به یکنواختی در پاشش و کیفیت لایه نهایی.

- بستهبندی: ذخیره پودر نهایی در ظروف مقاوم در برابر رطوبت و آلودگی برای حفظ خواص تا زمان مصرف.

این فرآیند تضمین میکند که محصول نهایی از نظر کیفیت و عملکرد در سطح استانداردهای بینالمللی قرار گیرد.

جدول ترکیب مواد پوشش پودری و توضیح هر جزء

| جزء اصلی | درصد وزنی تقریبی | توضیح |

|---|---|---|

| رزین اپوکسی یا پلیاستر | 50-60% | ایجاد ساختار اصلی، چسبندگی عالی به سطح و مقاومت مکانیکی و شیمیایی. |

| پیگمنتهای رنگی | 5-15% | افزودن رنگ، ایجاد جلوه بصری و مقاومت در برابر نور و شرایط محیطی. |

| پرکنندهها | 20-30% | کاهش هزینه تولید، بهبود خواص مکانیکی و کنترل براقیت سطح. |

| افزودنیها | 1-5% | بهبود جریان پودر، افزایش مقاومت در برابر UV و جلوگیری از ایجاد عیوب سطحی. |

| هر جزء نقش حیاتی در ایجاد کیفیت و عملکرد پوشش نهایی دارد. |

کارشناسان فروش آرکا تجارت هونام آماده ارائه مشاوره برای تهیه پیگمنتهای مورد نیاز تولید این محصول هستند

تفاوت پوشش پودری با رنگهای مایع

- حلال: پوشش پودری بدون حلال است و خطرات زیستمحیطی و ایمنی ناشی از آن را ندارد، در حالی که رنگ مایع معمولاً حاوی حلالهای آلی یا آب است.

- روش اعمال: پودر با اسپری الکترواستاتیک اعمال میشود که پوششی یکنواخت و بدون شره ایجاد میکند، اما رنگ مایع به روشهای مختلفی مانند قلممو یا اسپری اعمال میشود.

- اثرات زیستمحیطی: پوشش پودری فاقد VOC است و آلودگی هوا را به حداقل میرساند.

- مقاومت مکانیکی: پوشش پودری دوام و سختی بالاتری در برابر سایش و ضربه دارد.

- یکنواختی سطح: به دلیل فرآیند پاشش الکترواستاتیک و ذوب کامل، سطح بسیار صاف و یکنواختی ایجاد میشود.

این مقایسه به وضوح نشان میدهد که چرا بسیاری از صنایع به سمت استفاده از پوشش پودری حرکت کردهاند.

نقش پیگمنتهای رنگی و تأکید بر اکسید آهن

پیگمنتها به عنوان عامل ایجاد رنگ و بهبود مقاومت پوشش در برابر عوامل محیطی عمل میکنند. پیگمنتهای اکسید آهن ویژگیهای زیر را دارند:

- مقاومت بسیار بالا در برابر نور و اشعه UV.

- پایداری حرارتی برای فرآیند پخت در دماهای بالا.

- تنوع رنگی شامل قرمز، زرد، قهوهای و سیاه.

- مقاومت شیمیایی عالی در برابر اسیدها، قلیاها و رطوبت.

- سازگاری با انواع رزینهای پودری.

این ویژگیها باعث میشود که پیگمنتهای اکسید آهن انتخابی ایدهآل برای صنایع پوشش پودری باشند.

استانداردهای مرتبط

استانداردهای جهانی و صنعتی برای اطمینان از کیفیت و عملکرد پوششهای پودری تدوین شدهاند:

- ASTM D3451: روشهای آزمون عملکرد و دوام پوششهای پودری.

- ISO 8130: استانداردهای آزمایش ویژگیهای فیزیکی و شیمیایی پودر.

- Qualicoat: معیارهای کیفیت پوششهای آلومینیومی برای معماری و ساختمان.

رعایت این استانداردها تضمینکننده کیفیت محصول و رضایت مشتری است.

شرکتهای سازنده اصلی

جهانی

- PPG Industries – پیشرو در تولید پوششهای صنعتی و معماری. www.ppg.com

- AkzoNobel – ارائهدهنده رنگها و پوششهای پیشرفته با تمرکز بر پایداری. www.akzonobel.com

- Axalta Coating Systems – متخصص در فناوریهای پوشش نوین. www.axalta.com

ایران

- رنگ سحر – تولیدکننده انواع پوششهای صنعتی و ساختمانی. www.saharpaint.com

- پارس پامچال – عرضهکننده پوششهای پودری و مایع برای مصارف گوناگون

- رنگ الوان – تولیدکننده رنگهای صنعتی و ساختمانی با کیفیت بالا. www.alvanpaint.com

کالاهای رقیب

- رنگهای مایع پایه آب و پایه حلال.

- پوششهای آنودایزینگ برای آلومینیوم.

- پوششهای سرامیکی و نانوپوششها.

هر یک از این گزینهها ویژگیها، مزایا و محدودیتهای خاص خود را دارند و انتخاب میان آنها بسته به کاربرد و بودجه متفاوت است.

مزایا و معایب استفاده از پیگمنت اکسید آهن در پوشش پودری

مزایا:

- مقاومت بالا در برابر نور خورشید و تغییر رنگ.

- پایداری در شرایط محیطی سخت و مرطوب.

- افزایش طول عمر پوشش و کاهش نیاز به تعمیرات مکرر.

- عدم ایجاد آلودگی زیستمحیطی.

معایب: - محدودیت در ایجاد رنگهای خاص مانند فلورسنت.

- نیاز به دمای پخت بالا که مصرف انرژی را افزایش میدهد.

- هزینه بالاتر تجهیزات اعمال پوشش پودری نسبت به رنگهای مایع.

این بخش کمک میکند تا انتخاب آگاهانهتری در زمینه استفاده از پیگمنتهای اکسید آهن داشته باشیم.

پوششهای پودری با استفاده از پیگمنتهای اکسید آهن، راهحلی جامع و پیشرفته برای ترکیب دوام، زیبایی و حفاظت سطوح ارائه میدهند. با توجه به مزایای مکانیکی، شیمیایی و زیستمحیطی، این فناوری بهسرعت جایگزین روشهای قدیمی شده و در صنایع مختلف از خودروسازی تا معماری و تجهیزات صنعتی مورد استقبال قرار گرفته است. آینده پوششهای پودری روشن است و انتظار میرود سهم آنها در بازار جهانی همچنان رو به افزایش باشد.

-

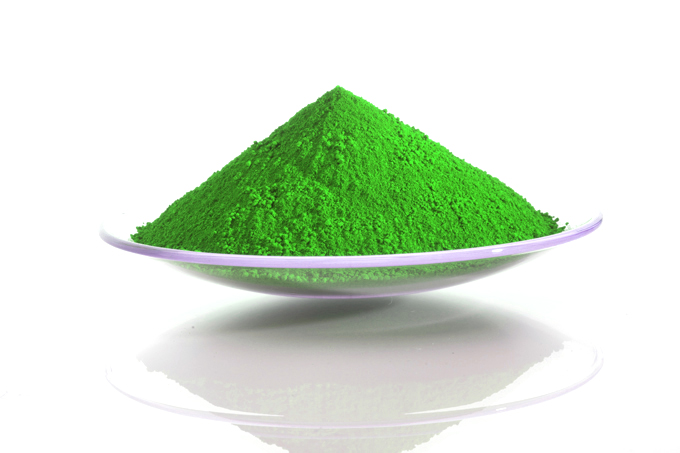

پیگمنت سبز معدنی اکسید آهن هایروکس 835

ترکیب سبز فریک توسط اکسید آهن زرد و فتالوسیانین ترکیب می شود که به طور گسترده در پوشش، نقاشی، کاغذ، ساخت و ساز استفاده می شود. -

پیگمنت قهوهای معدنی اکسید آهن هایروکس 686

علاوه بر انواع قهوه ای اکسید آهن استاندارد فوق، ما ترکیب سفارشی را نیز عرضه می کنیم. -

پیگمنت مشکی معدنی اکسید آهن هایروکس 760

به عنوان یک رنگ معدنی مهم، اکسید آهن سیاه دارای کدورت بالا، قدرت رنگی قوی، پراکندگی آسان، پایداری نور عالی و مقاومت عالی در برابر آب و هوا است. به طور گسترده در صنایع بتن، کاشی سقف، سنگ فرش، گچ کاری، سنگ تراشی، رنگ، پوشش، لاستیک، پلاستیک، کاغذ و چرم و غیره استفاده می شود.

-

پیگمنت زرد معدنی اکسید آهن هایروکس 313

به عنوان یک رنگ معدنی مهم، اکسید آهن زرد دارای کدورت بالا، استحکام رنگی قوی، پراکندگی آسان، پایداری نور عالی و مقاومت عالی در برابر آب و هوا است. به طور گسترده در صنایع بتن، کاشی سقف، سنگ فرش، گچ کاری، سنگ تراشی، رنگ، پوشش، لاستیک، پلاستیک، کاغذ و چرم و غیره استفاده می شود.